Доработаем метод изготовления или предложим более эффективный

Наличие листов и других заготовок из сталей и сплавов

Используем ваш материал

Выкупим деловые остатки от заказа

Любые формы изделий с минимальными радиусами, острыми углами, скошенными кромками

Оцифруем ваши идеи

- Гидроабразивная резка является идеальным дополнением к другим производственным процессам.

- Во многих случаях гидроабразивная резка может быстро создать финальную деталь, готовую к работе. Можно изготавливать полуфабрикат или почти чистовую форму, пригодную для вторичной обработки обычными способами.

- Гидроабразивная резка не влияет на свойства материала, поэтому эффективность обычных процессов не ухудшается. Близость врезки максимизирует использование материала.

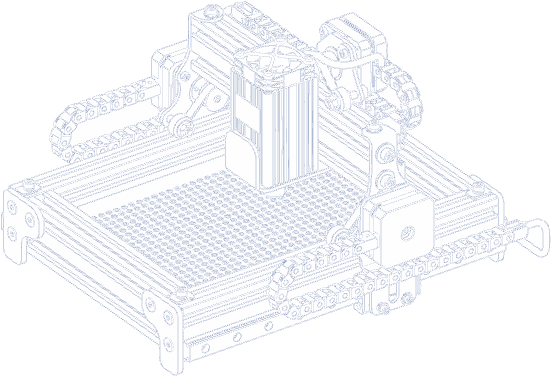

Технические параметры гидроабразивной резки

Толщина разрезаемого материала 0,1…200 мм

Размеры стороны разрезаемого материала до 2 000 мм до 6 000 мм

Температура в зоне реза 60 – 90°С

Ширина реза 0,8…1,1 мм

Точность реза +/- 0,1 мм

Материалы для гидроабразивной резки

Нержавеющие стали, жаропрочные сплавы, конструкционные стали, инструментальные стали,хардокс, алюминий, медь, бронза, титан

Любые металлические, металлокерамические, ламинированные и композитные материалы; стекло, в том числе бронированное

Строительные материалы — мрамор, гранит бетон, железобетон, гипсовые блоки, резина и т.п.

Гидрорезка — вид резки, при котором материал обрабатывается при помощи сверхскоростной подачи водной струи. При гидроабразивной резке на поверхность обрабатываемого материала подаётся струя, состоящая уже из двух фаз: воды и высокотвёрдых абразивных частиц.

Гарантии качества продукции: